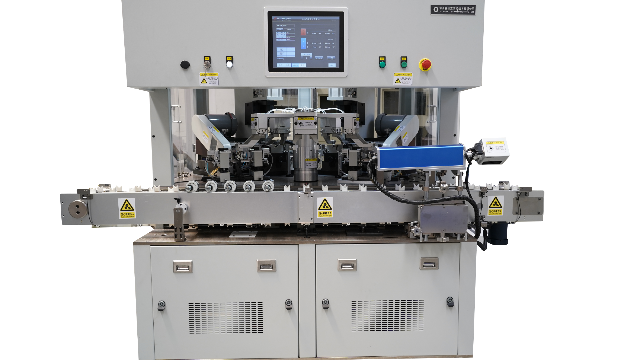

传统转子动平衡测试中,人工分料环节存在效率低、误差率高、难以适配柔性化生产需求等问题。赛德克研发团队创新设计了一套“传感-执行-存储”一体化分料系统,通过以下技术革新实现全流程自动化:

智能分拣与精准执行装置采用传送链组件 与气缸升降杆 协同作业:当测试后的转子传送到指定位置,传感器实时判定合格性,触发气缸升降杆动作。不合格转子被顶升后,通过 可调节轨道韧性夹紧技术准确 存入存储槽;合格品则继续向前流转至下一工序。

动态满仓监测与自动停机 当存储槽达到容量上限时,可调节轨道上的传感器发出满仓信号,系统自动停止传送链与气缸动作,避免溢料风险,确保生产连续性。

可调节轨道系统

双轨道分层设计:上轨道与下轨道通过水平腰型孔灵活调节进料口宽度,适配不同直径转子;

高度自由适配:下轨道通过底板腰型孔调节存储槽高度,满足不同规格转子的仓储需求

低成本高兼容性该装置摒弃传统复杂机械结构,以模块化组件+智能传感 为核心,通过简单调节即可适配多种型号转子,设备改造成本降低40%,换型效率提升60%,尤其适合小批量、多品种的柔性化产线。

应用价值:降本增效直击行业痛点

公司地址:江苏省苏州市吴中区兴南路58号城南科技创业园2号楼

公司地址:江苏省苏州市吴中区兴南路58号城南科技创业园2号楼 服务热线:139-1550-0530

服务热线:139-1550-0530 联系邮箱:frank@zerodynamic.cn

联系邮箱:frank@zerodynamic.cn 朱总经理

朱总经理