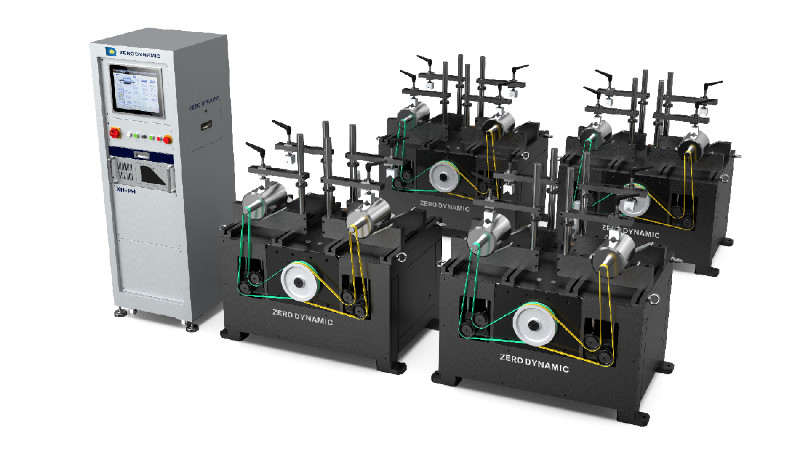

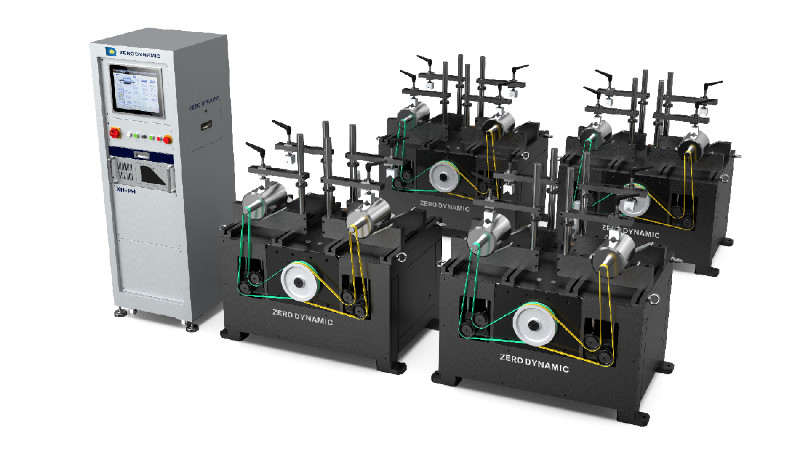

在高速旋转机械领域,主轴作为核心部件,其性能直接决定了整台设备的精度、稳定性和使用寿命。赛德克平衡机作为行业佼佼者,

-

不仅提供高精度的平衡解决方案,更通过高转速跑合台技术,为客户主轴的性能保驾护航。

什么是主轴跑合呢?主轴跑合是精密机械制造中的关键工艺,指新制造或大修后的主轴在特定工况下进行磨合运行的过程。通过模拟实际工作环境,以逐步加载的方式使主轴各运动副表面微观几何形状相互适应,形成稳定的摩擦学系统。赛德克跑合台采用闭环控制系统,可准确模拟从低速启动到额定转速的全过程,确保磨合效果。

-

去除加工残留应力:主轴在加工过程中会产生内应力,如不释放,易导致后期变形。跑合过程中的温度场和应力场变化能有效张弛有利,提高尺寸稳定性。赛德克跑合台的智能温控系统可将温度波动控制在

±1℃以内,确保应力均匀释放。

-

优化表面接触状态:即使经过精密加工,主轴表面仍存在微观不平度。跑合可使峰谷相互嵌合,实际接触面积从初始的

15%-30% 提升至 85% 以上,大幅降低局部应力集中。

-

形成稳定润滑膜:跑合过程中,金属微凸体摩擦产生的氧化物能推进润滑油膜的形成。赛德克跑合台配备的油气润滑系统,可在主轴表面形成

0.8-1.2μm 的均匀油膜,有效降低摩擦系数。

-

多参数实时监控:通过

24 通道传感器同步监测振动、温度、扭矩等参数,智能算法实时分析数据,确保跑合过程处于高状态。例如,当振动值超过设定阈值时,系统自动调整转速,避免过度磨损。

-

个性化跑合方案:针对不同材料(如轴承钢、陶瓷)和结构的主轴,赛德克提供定制化跑合曲线。例如,陶瓷主轴采用阶梯式升速策略,避免脆性断裂;高速电主轴则需进行共振点跳跃测试。

-

环保节能设计:跑合台采用回馈系统,将制动转化为电能回馈电网,能耗较传统设备降低

40% 以上。

-

提升主轴寿命:经赛德克跑合处理的主轴,轴承寿命可延长

30%-50%。例如,某汽车零部件企业的主轴原本平均寿命为 18 个月,采用跑合工艺后延长至 28 个月,大幅降低了更换成本。

-

提高加工精度:跑合后主轴的径向跳动可控制在

0.5μm 以内,轴向窜动≤0.3μm。某精密模具企业应用后,零件加工精度由原来的 ±5μm 提升至 ±2μm,产品良品率从 92% 提高到 98%。

-

降低运行噪音:优化后的摩擦副使主轴在高速运转时噪音降低

5-8dB (A)。在医疗器械制造领域,低噪音主轴有助于提高精密手术器械的加工环境稳定性。

-

缩短磨合期:未经跑合的主轴通常需要

200-300 小时的实际运行磨合,而赛德克跑合台可将这一过程缩短至 20-30 小时,显著提高设备的投产效率。

-

主轴状态评估:通过3D

扫描和材料分析,确定主轴初始状态。

-

制定跑合方案:根据主轴用途、材料、精度等级定制跑合参数。

-

实施跑合处理:在赛德克高转速跑合台上完成多阶段磨合。

-

周全性能检测:包括动平衡复测、温升试验、振动频谱分析等。

-

出具认证报告:提供包含跑合前后数据对比的详细报告。

主轴跑合是一项看似微小却影响深远的工艺。赛德克平衡机凭借领先的跑合台技术,不仅帮助客户解决了主轴初期故障频发、精度不稳定等问题,更通过优化的摩擦学性能,为高端装备的可靠性和耐久性提供了坚实保障。无论是追求μ级精度的精密加工,还是需要长期稳定运行的工业生产线,选择赛德克的主轴跑合服务,就是选择效率与品质的双重提升。

公司地址:江苏省苏州市吴中区兴南路58号城南科技创业园2号楼

公司地址:江苏省苏州市吴中区兴南路58号城南科技创业园2号楼 服务热线:139-1550-0530

服务热线:139-1550-0530 联系邮箱:frank@zerodynamic.cn

联系邮箱:frank@zerodynamic.cn 朱总经理

朱总经理