在精密制造车间里,高速旋转的主轴如同设备的心脏,以每分钟数万转的速度驱动切削工具。然而鲜为人知的是,即使微克级的不平衡量——相当于一粒沙子的重量,在30000rpm转速下产生的离心力足以撼动整个加工系统,导致零件报废、主轴损坏甚至产线停工。研究显示,60%-70%的设备失效直接源于振动问题,而高速主轴正是振动产生的核心环节。

为什么高速主轴必须进行动平衡?

先天缺陷的必然性:主轴在制造中无法规避材质不均、装配误差等问题。即使出厂时完成静态平衡,在真实工况下,刀具磨损、切削负载冲击及热变形等动态因素仍会破坏原有平衡。

速度的“放大效应”:当转速突破临界点(如>10,000rpm),微小失衡量产生的离心力呈平方级增长。实验表明,仅0.1g·mm/kg的不平衡量在30,000rpm时引发的振动幅值可达静平衡状态的百倍以上。

离线平衡的局限:传统平衡需反复拆装、启停主轴,在平衡机上调试。这不仅效率低下(平均耗时2-4小时/次),更因脱离真实工况导致“实验台平衡,产线仍振动”的尴尬。而频繁启停本身还会加速轴承磨损。

高速动平衡的六大核心价值

1. 精度跃升,打造超精密制造基石

动平衡等级达ISO 1940 G1.0时,主轴振动位移被控制在μm级(通常≤0.1μm)。这对高端领域至关重要:

航空叶片加工:叶型轮廓误差从±5μm压缩至±1μm内

半导体切割:崩边率下降70%,材料利用率提升58

2. 降本增效,重构生产经济性

减少停机损失:在线动平衡无需停机,年节约有效工时超200小时(以每日2次停机计)

延长设备寿命:振动降低使轴承负载下降30%-50%,主轴平均寿命从1.5年延至3年以上

3. 智能闭环,动态响应工艺变化

现代动平衡系统已实现“感知-决策-执行”闭环:

4. 安全可靠,守护人机协同环境

振动值从1.60 mm/s降至0.34 mm/s(降幅近80%),不仅避免螺栓松动、部件疲劳断裂等风险,更将车间噪声从90dB(A)降至75dB(A)以下,符合职业健康标准。

5. 质量一致性,赋能大规模制造

汽车电机转子经动平衡后,良品率从88.2%升至99.6%。尤其对新能源汽车电机,0.05g·mm/kg的残余不平衡量可确保高速下电磁噪音低于45dB。

6. 节能减耗,践行绿色制造

平衡后主轴驱动功率降低15%-20%。以11kW电主轴为例,单台年节电超10,000度。

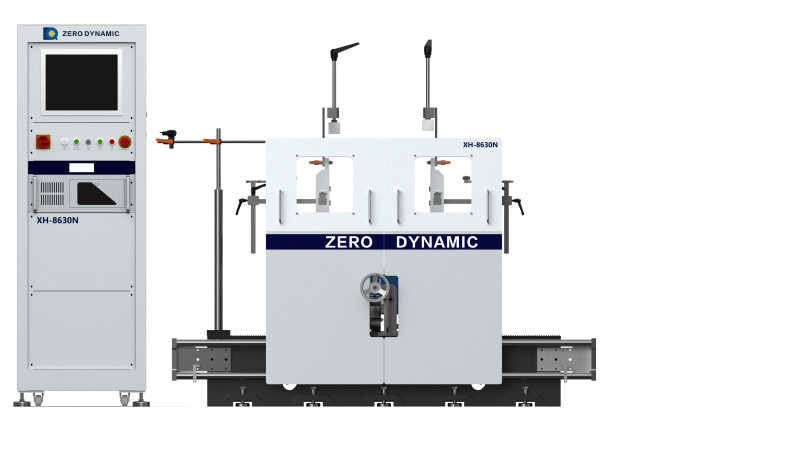

赛德克XH-8630N:高速动平衡领域的“中国标杆”

面对行业痛点,赛德克推出的XH-8630N高速主轴平衡机以六维技术突破重新定义国产高端装备:

1. 超精度测量体系

采用航空级压电传感器,分辨率达0.01μm

双通道FFT分析,实现G0.4级精度(超越国标G1.0)

支持30-100,000rpm宽速域测量(覆盖从电机转子到涡轮机全场景)

2. 刚柔并济的驱动系统

5.5kW超同步伺服电机+11kW矢量变频器,确保0.01%转速稳定性

半罩式安全防护,通过10kN冲击测试(

3. 智慧软件生态

独创8600系统:一键完成单/双面平衡→频谱分析→振动诊断

案例:江南数控应用后,主轴平衡时间从53分钟缩短至9分钟

4. 极致人机工程

10英寸工业触屏,操作流程简化60%

内置ISO 1940/API 687等32种标准,支持定制化报告

5. 模块化适配设计

可承载Φ1200mm/300kg重型主轴(如风电主轴)

快速换型夹具系统,换线时间<15分钟

随着工业4.0深化,高速动平衡正向三大方向演进:

数字孪生驱动预测性平衡通过虚拟主轴模型预判热变形导致的失衡趋势,在振动发生前主动补偿

材料革新突破物理极限:

磁流体平衡装置:用可控磁场替代机械配重,响应速度提升至毫秒级;碳纳米复合容腔:解决喷液式平衡中液体挥发难题,寿命延长8倍

赛德克新一代XH-8600将集成:

“MES数据互通→AI失衡根因分析→机器人自动修正”的全自动产线

高速主轴动平衡已从“可选辅助技术”蜕变为“精准制造核心基础设施”。正如专家会指出:“没有G1.0级动平衡的主轴,如同没有陀螺仪的火箭——注定失控。” 而赛德克XH-8630N的价值,正在于用中国创新守护全球智造的生命线,让每一次高速旋转都准确如初。 公司地址:江苏省苏州市吴中区兴南路58号城南科技创业园2号楼

公司地址:江苏省苏州市吴中区兴南路58号城南科技创业园2号楼 服务热线:139-1550-0530

服务热线:139-1550-0530 联系邮箱:frank@zerodynamic.cn

联系邮箱:frank@zerodynamic.cn 朱总经理

朱总经理